El mundo asiste asombrado a la paulatina electrificación de los vehículos que se venden en todo el mundo. Vivimos en un escenario donde ya se habla de millones de vehículos electrificados vendidos (desde los híbridos auto-recargables a los modelos 100% eléctricos, pasando por los híbridos enchufables).

Muchos de los actores implicados ‘se felicitan’ de cómo están evolucionando aspectos como la tecnología de esos vehículos, la expansión de las infraestructuras de recarga, la puesta en funcionamiento de grandes mega factorías de baterías… Sin embargo, ¿se está teniendo en cuenta qué se va a hacer con todas esas baterías cuando el vehículo llegue al final de su vida útil o incluso antes, porque hayan sufrido algún tipo de avería o accidente?

Hablamos de unos componentes que, además, por su composición química resultan altamente tóxicos y su reciclaje no es sencillo o barato (al menos, por ahora). Por tanto, el reto es importante, ya que según pasen los años, todos esos millones de coches eléctricos van a desechar millones de baterías… con las que habrá que hacer algo si no se quiere tener un grave problema medioambiental (de hecho, según Endesa, se estima que en un país como España, en 2035 las baterías en desuso rondarán las 35.000 toneladas métricas anuales). Así que en este artículo nos hemos propuesto una serie de retos relacionados con este asunto.

De las baterías actuales: Cuáles son las principales en cuanto a tipo de composición química (y cuáles pueden ser más perjudiciales)

Las baterías de alto voltaje utilizadas en vehículos eléctricos y en híbridos enchufables presentan diversos tipos de químicas, cada una de ellas con unas características relacionadas con el rendimiento, coste y seguridad.

Las más extendidas son las de iones de litio, que a su vez engloban varias subfamilias: las NMC (que son las siglas de níquel-manganeso-cobalto), muy comunes por su equilibrio entre densidad energética y durabilidad; las NCA (níquel-cobalto-aluminio), empleadas en modelos que buscan mayor autonomía; y las LFP (litio-ferrofosfato), que destacan por su estabilidad térmica y menor riesgo de incendio, aunque ofrecen menos densidad energética. También existen variantes como las LMO (litio-manganeso), que llaman la atención por su buena capacidad de descarga rápida, y las baterías LTO de litio-titanato, que destacan por su longevidad pero, a cambio, ofrecen una menor capacidad de almacenamiento.

Más allá del litio, algunos fabricantes han experimentado con baterías de níquel-metal hidruro (NiMH), especialmente en híbridos de generaciones anteriores, aunque su uso ha disminuido frente a las de litio por limitaciones de densidad energética. En el ámbito de investigación, en este momento no dejan de explorarse nuevas tecnologías, como las baterías de estado sólido, que anuncian mayor seguridad y eficiencia, aunque todavía no están disponibles de forma masiva… ni puntual.

Si nos centramos en el reciclaje, las más problemáticas, a día de hoy, siguen siendo las de iones de litio con cobalto y níquel, debido a su toxicidad. Su recuperación exige procesos complejos y caros, además de obligar a un manejo cuidadoso para evitar impactos ambientales. Las LFP (litio-ferrofostato), aunque menos peligrosas por carecer de cobalto, plantean el desafío de un menor valor económico en su reciclaje, lo que reduce el incentivo industrial.

Qué se puede ‘rescatar’ de esas baterías…

Vivimos (por fortuna) en un mundo que ha entendido la importancia del término ‘reciclaje’ y que hace mucho tiempo que ya no vale lo de ‘usar y tirar’. De las baterías de alto voltaje de vehículos eléctricos se pueden rescatar diversos materiales y componentes que permiten darles una segunda (o tercera) vida.

En primer lugar, los metales críticos como litio, cobalto, níquel, manganeso y cobre pueden recuperarse mediante procesos de reciclaje y reutilizarse en la fabricación de nuevas celdas. También es posible aprovechar el aluminio de las carcasas y el acero de las estructuras de soporte. Además, los electrolitos y plásticos pueden ser tratados para reducir su impacto ambiental, ya que aquí el problema es que su reutilización es más limitada.

La reutilización; muchas vidas antes de ponerle fin

En algunos casos, las celdas que aún conservan capacidad suficiente se pueden volver a utilizar en aplicaciones de menor exigencia, como sistemas de almacenamiento estacionario para energías renovables, donde la demanda de potencia es más estable y menos intensa que en un vehículo eléctrico (sometido en ocasiones a procesos de carga muy potentes). En este sentido ya hemos visto algunos ejemplos propuestos por las propias marcas de vehículos.

Por ejemplo, hace siete años, Nissan, en colaboración con Opus Campers, ponía en marcha el proyecto Nissan x OPUS, que consistía en un remolque convertible en tienda de campaña que utilizaba baterías reutilizadas del Nissan Leaf de la anterior generación. El sistema, denominado Nissan Energy ROAM, consistía en un paquete energético portátil y resistente a la intemperie que aprovechaba celdas de ion-litio reacondicionadas.

Con una sola carga (que, por cierto, se podía hacer mediante una placa solar, aunque lo más rápido era conectarla en un enchufe doméstico), podía proporcionar hasta una semana de energía para alimentar luces, electrodomésticos y dispositivos electrónicos durante escapadas al aire libre. Este proyecto demostró cómo las baterías que ya no son aptas para un coche podían seguir ofreciendo un buen servicio en entornos de ocio, reduciendo la necesidad de generadores contaminantes (es decir, de los que utilizan combustible).

Por otra parte, BMW ha desarrollado sistemas de almacenamiento estacionario que emplean baterías de alto voltaje retiradas de sus vehículos eléctricos. En instalaciones piloto, estas baterías se utilizan para almacenar energía renovable y estabilizar la red eléctrica. El enfoque se basa en la economía circular: cuando una batería ya no rinde lo suficiente para un coche, aún conserva entre un 70 y 80 % de su capacidad, lo cual es más que suficiente para aplicaciones estacionarias. Este tipo de proyectos no solo prolonga la vida útil de los materiales, sino que también contribuye a la transición energética, ofreciendo soluciones de almacenamiento más sostenibles y reduciendo la dependencia de nuevas materias primas.

Mientras tanto, Renault anunció también hace varios años (la marca francesa fue de las primeras en apostar por la movilidad eléctrica), en colaboración con otros socios tecnológicos, un proyecto conocido como E-STOR, que consistía en la reutilización de baterías de sus modelos eléctricos para crear puntos de almacenamiento y carga rápida en carreteras. Estas baterías, aunque puede que con un alto nivel de degradación para usarlas en la movilidad, seguían siendo útiles para acumular energía y liberarla en momentos de alta demanda. Además, Renault también ha trabajado con la start-up Green-Vision para integrar baterías usadas en otros vehículos y aplicaciones urbanas.

Asimismo, Mobilize (que es la marca de movilidad del Grupo Renault), plantea que las baterías de los vehículos eléctricos no terminan su vida útil cuando ya no sirven para la propulsión. Tras unos diez años de uso en un coche, todavía conservan suficiente capacidad para aplicaciones menos exigentes. Por ello, la compañía creó el programa Advanced Battery Storage, que utiliza baterías de iones de litio retiradas de modelos Renault y Dacia para integrarlas en sistemas de almacenamiento estacionario.

Estos sistemas sirven para acumular electricidad procedente de fuentes renovables y liberarla en momentos de alta demanda, algo que ayuda a estabilizar la red eléctrica y compensa la intermitencia de la producción solar o eólica (cuando no hay sol o viento suficientes). También se pueden emplear en otros ámbitos, y ponen como ejemplos herramientas de construcción, barcos de turismo fluvial o cámaras de refrigeración. De esta manera, Mobilize retrasa la fase de reciclaje y le da el máximo valor a cada batería.

Mientras tanto, Stellantis, a través de su división de economía circular SUSTAINera, ha puesto en marcha hace apenas cuatro meses un proyecto para aprovechar baterías de alto voltaje que ya no son aptas para automóviles, pero que aún conservan suficiente capacidad para otros usos. Los módulos originales se desmontan y se reempaquetan en nuevas unidades energéticas, que se integran en scooters eléctricos y en vehículos ligeros de movilidad personal. Un ejemplo destacado es el Avathor One, un scooter diseñado para personas con movilidad reducida, que utiliza estas baterías reacondicionadas como fuente de energía.

Hay que destacar que Hyundai también ha desarrollado iniciativas para darles una segunda vida a las baterías de sus coches en aplicaciones de almacenamiento energético. Coinciden en la opinión de otras marcas en que tras varios años de uso, las baterías de iones de litio de sus modelos aún conservan suficiente capacidad para acumular electricidad y liberarla en momentos de alta demanda. De hecho, Hyundai ha probado su integración en sistemas estacionarios que ayudan a equilibrar la red eléctrica, especialmente en entornos donde la producción renovable es intermitente, como la solar o la eólica. La firma surcoreana destaca que este enfoque “tiene un doble beneficio”: por un lado, prolonga el ciclo de vida de materiales críticos como litio, níquel y cobalto, reduciendo la presión sobre su extracción; por otro, contribuye a la transición energética al ofrecer soluciones de almacenamiento sostenibles y accesibles para hogares, oficinas….

Por último, la empresa finlandesa Cactos ha dado una segunda vida a baterías de Tesla, convirtiéndolas en unidades de almacenamiento energético. Estas baterías reacondicionadas se integran en sistemas que permiten almacenar electricidad procedente de fuentes renovables y liberarla cuando es necesario. El proyecto ha recibido financiación para expandirse, mostrando cómo incluso baterías de alto rendimiento que ya no cumplen los estándares de un coche pueden seguir teniendo una vida útil.

Iniciativas para el reciclaje que plantean los fabricantes… y otras empresas

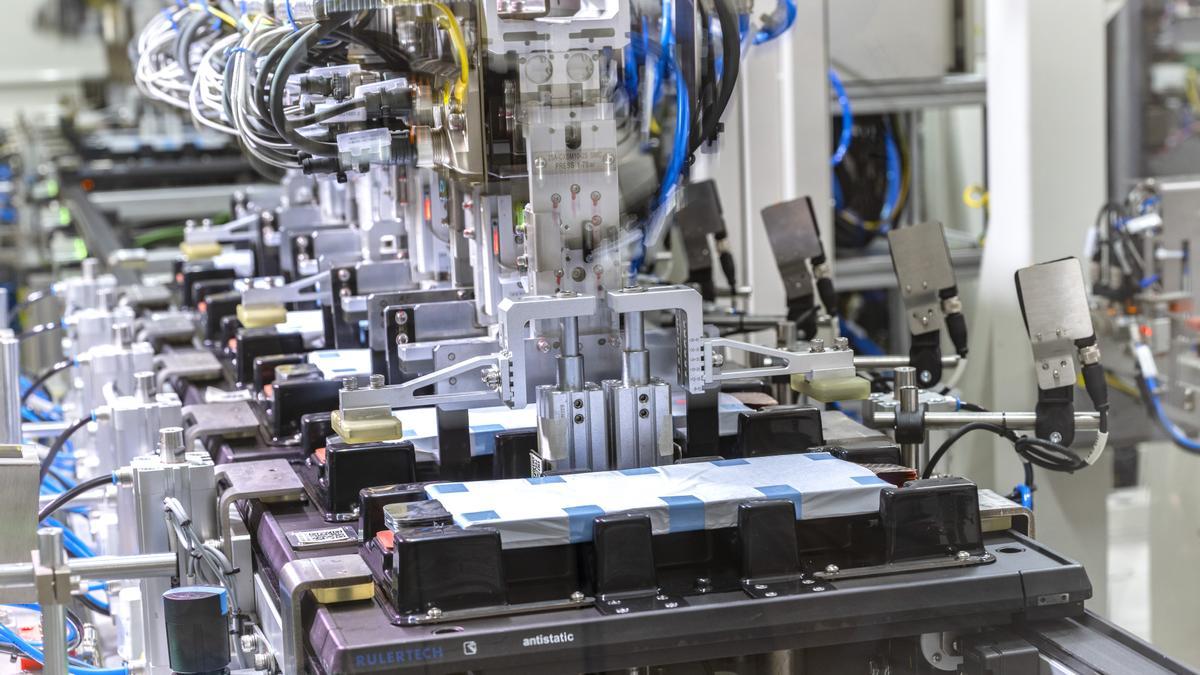

Hace unos años hubiese parecido algo impensable, pero ahora los fabricantes son plenamente conscientes que, al igual que necesitan crear mega-factorías que puedan producir los cientos de miles de baterías que ‘muevan’ sus vehículos eléctricos, también es necesario disponer de instalaciones donde esas mismas baterías puedan ser tratadas al final de su vida útil. No se ve como algo de ‘cara a la galería’, sino que ese reciclaje, como hemos visto, ayuda a reducir costes porque hay partes de esas baterías que se pueden reutilizar en otras nuevas o darles otro uso y, por tanto, obtener un beneficio económico.

Comenzando por Volkswagen, la firma germana inauguró en 2021 su primera planta piloto de reciclaje de baterías en Salzgitter, Alemania. La instalación tiene como objetivo cerrar el ‘ciclo de valor’ de las baterías de sus vehículos eléctricos, recuperando metales críticos como litio, níquel, manganeso y cobalto, además de aluminio, cobre y plásticos. La planta tiene capacidad inicial para reciclar unas 3.600 baterías al año, aunque el objetivo es escalar hasta alcanzar tasas de recuperación superiores al 90%. La planta está plenamente operativa y forma parte de la estrategia de sostenibilidad del grupo.

Por otro lado, en Douai (Francia) cerca de Renault ElectriCity, se levantó en 2025 una giga factoría de la marca del rombo en colaboración con Envision AESC, con capacidad prevista de 9 a 30 GWh anuales de producción de baterías nuevas, pero también con líneas dedicadas al reciclaje. Además, Renault anunció distintas alianzas para extraer y reciclar litio y otros metales, con el objetivo de ser el primer fabricante europeo en reciclar baterías a escala industrial.

Mientras tanto, Nissan, junto con Sumitomo Corporation, creó la empresa 4R Energy Corporation, que opera una planta en Namie, Japón, dedicada a la reutilización y reciclaje de baterías de ion-litio del Nissan Leaf. Esta instalación, inaugurada en 2018, fue la primera en aquel país que se especializó en dar una segunda vida a baterías de vehículos eléctricos. Allí se clasifican las baterías según su estado: las que aún conservan capacidad se reutilizan en sistemas estacionarios, mientras que las más degradadas se reciclan para recuperar materiales.

No podía faltar tampoco Tesla, que en Estados Unidos colabora de forma directa con Redwood Materials, fundada por JB Straubel, ex cofundador de Tesla. En Nevada, Redwood está construyendo una planta de 3.500 millones de dólares, con capacidad para suministrar materiales reciclados para hasta un millón de vehículos eléctricos al año. La instalación se centra en recuperar cátodos y ánodos de baterías. Aún siendo Redwood una firma independiente, su vinculación con Tesla es muy fuerte, ya que gran parte de las baterías recicladas provienen de sus vehículos y productos energéticos.

En cuanto a BMW, la marca de Munich puso en marcha en 2025 un Centro de Competencia de Reciclaje de Celdas -CRCC- en Kirchroth, Baviera, con una inversión que rondó los 10 millones de euros. En la instalación aplica un proceso innovador denominado “reciclaje directo”, que permite desmantelar mecánicamente celdas completas y residuos de producción para recuperar materiales valiosos… y reincorporarlos directamente a la fabricación de nuevas baterías. Este método evita tratamientos químicos o térmicos y desmantela de forma mecánica los materiales sobrantes, para conservar su estructura y reducir el consumo energético.

Stellantis inauguró en 2023 el denominado SUSTAINera Circular Economy Hub en el mítico complejo de Mirafiori, Turín. Con una inversión de 40 millones de euros y una superficie de 73.000 m², además de fabricar baterías de alto voltaje, también cuenta con unas 550 personas en plantilla para, en colaboración con Orano -que es una empresa conocida en el campo de la gestión de material nuclear-, reciclar materiales críticos como litio, níquel y cobalto. Iniciativas como este hub de reciclaje de baterías debería servirle a Stellantis para alcanzar su objetivo de convertirse en una compañía con cero emisiones netas de carbono para 2038

Por lo que se refiere a Hyundai, este grupo automovilístico está construyendo el Future Mobility Battery Campus en Anseong, Corea del Sur, con una inversión de nada menos que 820 millones de dólares, 197.000 m² de instalaciones y una fecha de entrada en funcionamiento prevista para el 2026, en el que será el primer centro integral de I+D y reciclaje de baterías del grupo. Es cierto que su foco principal será la investigación y desarrollo, pero incluirá líneas de reciclaje y reutilización para prolongar la vida útil de las baterías de sus modelos eléctricos… logrando, en parte, reducir la dependencia de China y mejorar su competitividad.

Finalmente, BYD (que se ha convertido en tiempo récord en el líder mundial en vehículos eléctricos) ha desarrollado unas instalaciones de reciclaje en Tianjin, China (ya están operativas) centradas en dar segunda vida a las baterías en sistemas de almacenamiento energético y, posteriormente, reciclarlas con una eficiencia de hasta 98% de recuperación de materiales (que es un porcentaje altísimo). El proceso asegura que metales como litio, níquel y cobalto se reincorporen a la producción de nuevas baterías.

Inside BYD's $10 Billion EV Mega-Factory Dominating Tesla