Tafalla Iron Foundry (TIF) está dando nuevos e importantes pasos en su estrategia de innovación industrial. En esa línea se encuentra su último desarrollo. Este consiste en un proyecto de investigación orientado a la conversión de motores de combustión interna para su funcionamiento con hidrógeno. Con esta línea de trabajo, la cooperativa industrial busca reforzar su posicionamiento no solo como fabricante de componentes de fundición, sino como colaborador tecnológico en el diseño de los motores del futuro.

Dicha iniciativa, desarrollada en concreto con la colaboración de la multinacional alemana DEUTZ y la Universidad Pública de Navarra (UPNA), se centra en el análisis integral del comportamiento de los bloques motor y las culatas cuando trabajan con hidrógeno. De este modo, se abordan aspectos clave como la resistencia de los materiales, la aparición de defectos, los fenómenos de fragilización, las tensiones mecánicas y la fatiga, así como la influencia de este combustible en el rendimiento y las emisiones del motor.

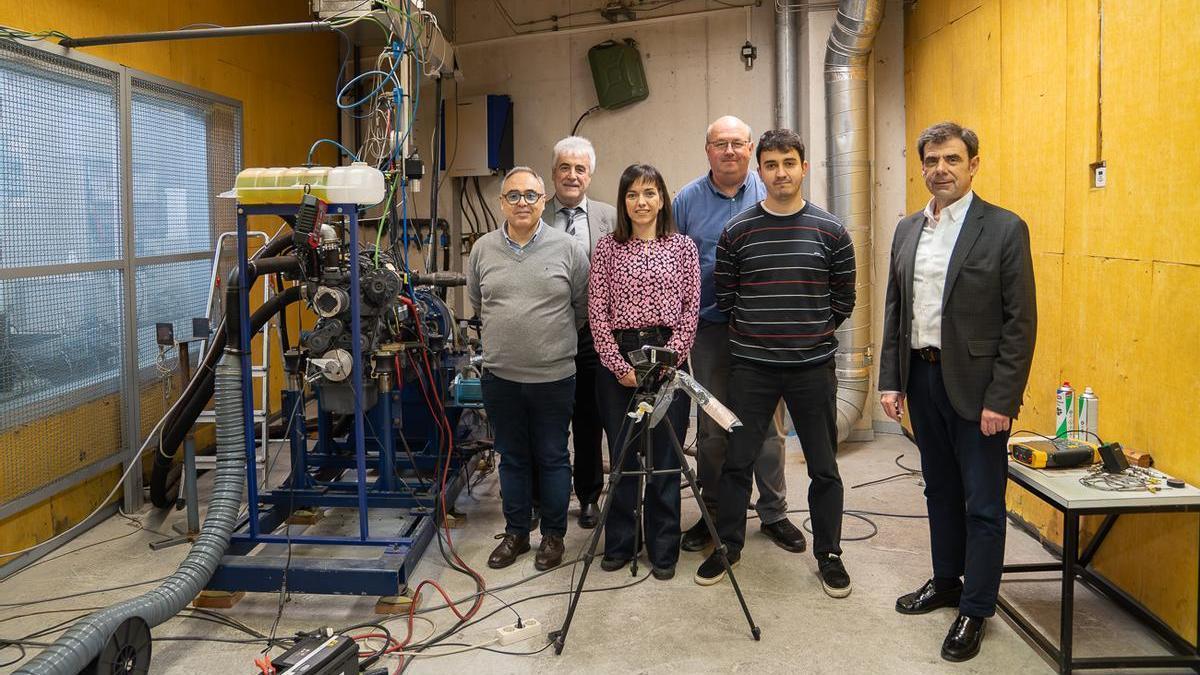

En este desarrollo han participado de manera directa Luis Enrique Asa, responsable del Sistema de Gestión, Laboratorio, Metalurgia y Materiales, y Atenea Romero, jefa de proyectos y responsable de este proyecto de innovación, quienes también fueron los encargados de presentar los avances alcanzados durante la jornada celebrada en la UPNA. Estuvieron acompañados por Ignacio Ugalde, director de Recursos Humanos y Asuntos Jurídicos de la cooperativa.

“La idea es que desde Tafalla Iron Foundry no seamos solo un fundidor de piezas, sino que podamos trasladar a nuestros clientes que apostamos por ser colaboradores en el diseño de los motores del futuro”, explica Romero. “Este tipo de proyectos nos permite formarnos en ese diseño, entender espesores, tecnologías y nuevos requerimientos, y ofrecer un soporte que va más allá de la experiencia tradicional en fundición”, añade.

La cooperativa industrial navarra impulsa un proyecto de I+D junto con la Universidad Pública de Navarra (UPNA) y la multinacional alemana DEUTZ para convertir motores de combustión a hidrógeno, profundizando en el diseño de bloques y culatas, el comportamiento de los materiales y el análisis de tensiones y fatiga. La iniciativa se presentó esta miércoles durante una jornada europea sobre proyectos innovación energética promovidos por el sector privado y el universitario y celebrado en el campus de la UPNA.

La investigación contempla la conversión de un motor de combustión convencional a hidrógeno, su ensayo en banco motor y el análisis detallado de parámetros como el par y la potencia, el consumo de hidrógeno y aire, el comportamiento térmico o las emisiones de NOx. De forma paralela, se están realizando ensayos específicos sobre materiales fundidos, tanto en muestras como en componentes reales, para evaluar su comportamiento antes y después de la exposición al hidrógeno.

Uno de los ejes diferenciales del proyecto es el desarrollo de conocimiento en torno al diseño de componentes adaptados al hidrógeno, especialmente en lo relativo a culatas y circuitos internos, donde se concentran los mayores desafíos técnicos. Este trabajo combina sensórica avanzada, ensayos experimentales, simulaciones mediante dinámica de fluidos (CFD) y análisis metalúrgicos, generando una base de datos de alto valor para futuros desarrollos industriales.

“Estamos apostando claramente por la innovación a través de la investigación aplicada”, comenta la responsable. “Trabajamos sobre datos de fatiga, tensiones, mezclas y comportamiento de materiales, apoyándonos en expertos en ingeniería y metalurgia, y contribuyendo a generar en Navarra un ecosistema de desarrollo en torno al motor de hidrógeno”.

Los avances del proyecto se dieron a conocer esta semana durante la jornada “RIDi Energía: Resultados Transfronterizos de I+D+i y Experiencias Universidad-Empresa”, celebrada este miércoles en la UPNA, un foro en el que se presentaron iniciativas de colaboración entre el ámbito académico y el industrial en el campo de la transición energética.

Con esta línea de investigación, Tafalla Iron Foundry refuerza su compromiso con la descarbonización del transporte y la industria, explorando alternativas tecnológicas que permitan aprovechar el hidrógeno como vector energético sin renunciar a las ventajas de los motores de combustión en determinadas aplicaciones. Al mismo tiempo, la cooperativa consolida su apuesta por un modelo de innovación basado en la colaboración, el conocimiento y el desarrollo de soluciones industriales de alto valor añadido.

Sobre Tafalla Iron Foundry

Tafalla Iron Foundry es una cooperativa industrial integrada en la Corporación MONDRAGON. Está especializada en la fabricación de bloques motor y culatas para automóviles y vehículos industriales y agrícolas. Cuenta en la actualidad con cerca de 800 empleados, un 96 % socios y socias y la mayor parte de sus ventas se destinan a los mercados de exportación: un 84 % a Europa, 10 % Norteamérica, un 3 % Sudamérica y otro tanto similar a Asia. Entre sus principales clientes se encuentran Deutz, Renault, John Deere y Perkins.